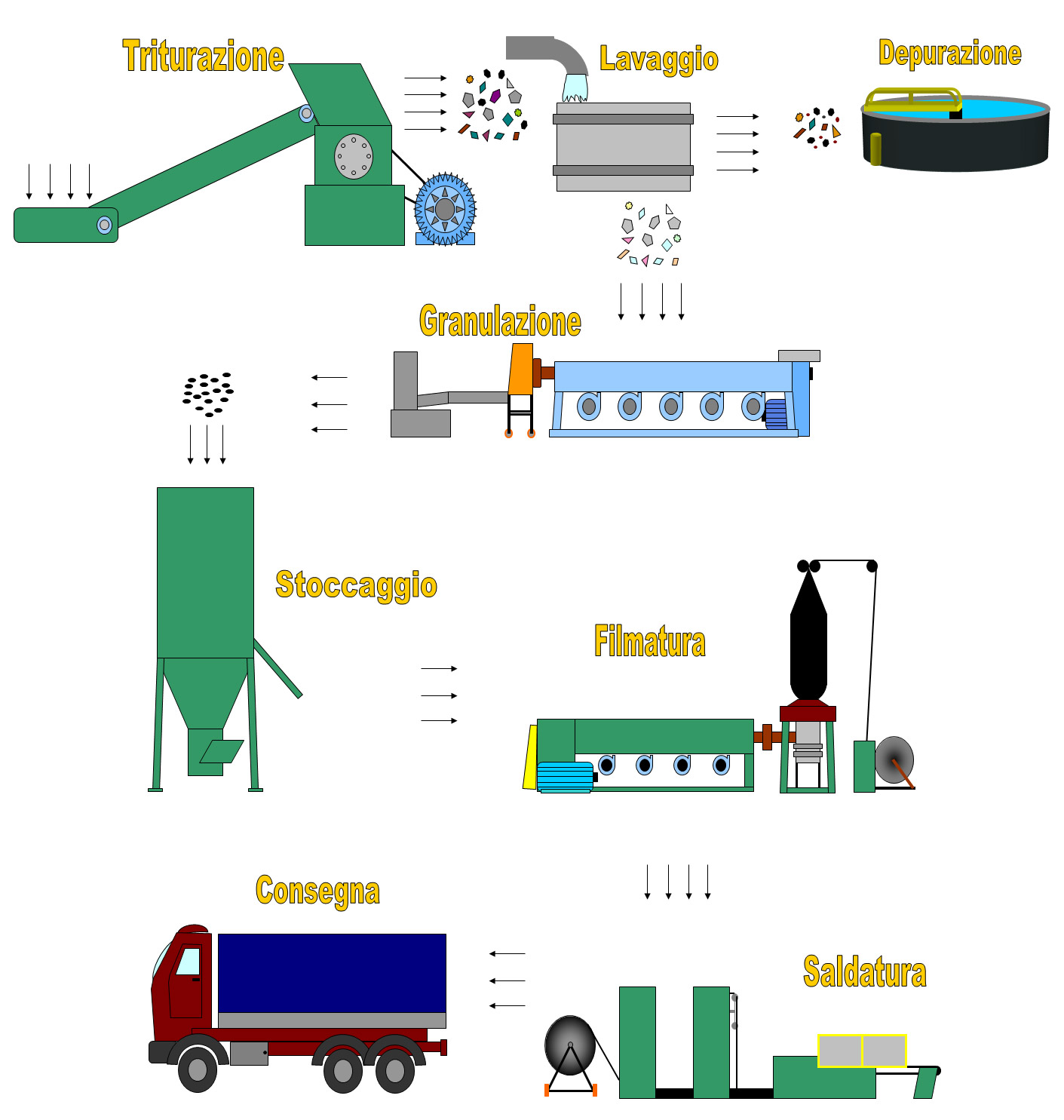

Come lo facciamo

FASE 1: TRITURAZIONE

Il materiale di scarto, solitamente confezionato in balle, viene sistemato su di un nastro trasportatore dove gli operatori addetti riducono la presenza di frazioni estranee (altri polimeri, metallo, carta, legno) che potrebbero in ogni modo disturbare la lavorazione. Il nastro trasportatore termina la propria corsa all'imbocco di un macchinario chiamato "mulino" che, grazie ad una serie di lame e contro-lame, sminuzza in piccole foglie il polietilene introdotto rendendo possibile la seconda fase del ciclo produttivo.

Il materiale di scarto, solitamente confezionato in balle, viene sistemato su di un nastro trasportatore dove gli operatori addetti riducono la presenza di frazioni estranee (altri polimeri, metallo, carta, legno) che potrebbero in ogni modo disturbare la lavorazione. Il nastro trasportatore termina la propria corsa all'imbocco di un macchinario chiamato "mulino" che, grazie ad una serie di lame e contro-lame, sminuzza in piccole foglie il polietilene introdotto rendendo possibile la seconda fase del ciclo produttivo.

FASE 2: LAVAGGIO

Le piccole foglie di polietilene vengono trasportate con tubazioni ad aria compressa nei silos di stoccaggio; da qui il materiale inizia un percorso, ripetuto più volte, di vasche, centrifughe e strizzatoi. Grazie allo sfruttamento dei diversi pesi specifici il PE si separa dalle frazioni estranee più pesanti, sopravissute al vaglio degli operatori nella fase della triturazione; così facendo vengono allontanate insieme all'acqua tutti quei materiali estranei al polimero recuperato.

FASE 3A: DEPURAZIONE

L'acqua "sporca" viene convogliata verso l'impianto di depurazione che, grazie ad un processo chimico-fisico, la rende di nuovo utilizzabile per un altro ciclo produttivo oppure scaricabile nella rete fognaria pubblica (in tabella 3 come da normativa vigente).

Le piccole foglie di polietilene vengono trasportate con tubazioni ad aria compressa nei silos di stoccaggio; da qui il materiale inizia un percorso, ripetuto più volte, di vasche, centrifughe e strizzatoi. Grazie allo sfruttamento dei diversi pesi specifici il PE si separa dalle frazioni estranee più pesanti, sopravissute al vaglio degli operatori nella fase della triturazione; così facendo vengono allontanate insieme all'acqua tutti quei materiali estranei al polimero recuperato.

FASE 3A: DEPURAZIONE

L'acqua "sporca" viene convogliata verso l'impianto di depurazione che, grazie ad un processo chimico-fisico, la rende di nuovo utilizzabile per un altro ciclo produttivo oppure scaricabile nella rete fognaria pubblica (in tabella 3 come da normativa vigente).

FASE 3B: GRANULAZIONE

La foglia di PE pulita ottenuta nell'impianto di lavaggio viene anch'essa trasportata pneumaticamente fino ai silos di alimentazione delle trafile da granulo, ossia macchinari composti essenzialmente da una vite senza fine contenuta in un canotto scaldato da resistenze; il materiale trasportato in avanti dalla vite viene portato ad alte temperature (215-235 gradi) in modo da passare dallo stato solido a quello fluido; il materiale così trasformato viene ulteriormente filtrato e fatto passare all'interno di una piastra forata seguita da una lama ad alta velocità che taglia il polimero in piccoli granuli. In questa fase, chiamata "plastificazione", avviene la colorazione di base attraverso l'aggiunta di master (polimeri atossici coloranti); viene ossia ottenuta la divisione tra granulo nero, azzurro e neutro, dal quale poi si possono ricavare tutte le altre colorazioni. I granuli, adeguatamente raffreddati ad acqua, vengono spediti nei silos di stoccaggio dopo una prima asciugatura ad aria.

La foglia di PE pulita ottenuta nell'impianto di lavaggio viene anch'essa trasportata pneumaticamente fino ai silos di alimentazione delle trafile da granulo, ossia macchinari composti essenzialmente da una vite senza fine contenuta in un canotto scaldato da resistenze; il materiale trasportato in avanti dalla vite viene portato ad alte temperature (215-235 gradi) in modo da passare dallo stato solido a quello fluido; il materiale così trasformato viene ulteriormente filtrato e fatto passare all'interno di una piastra forata seguita da una lama ad alta velocità che taglia il polimero in piccoli granuli. In questa fase, chiamata "plastificazione", avviene la colorazione di base attraverso l'aggiunta di master (polimeri atossici coloranti); viene ossia ottenuta la divisione tra granulo nero, azzurro e neutro, dal quale poi si possono ricavare tutte le altre colorazioni. I granuli, adeguatamente raffreddati ad acqua, vengono spediti nei silos di stoccaggio dopo una prima asciugatura ad aria.

FASE 4: STOCCAGGIO

Questi silos di stoccaggio sono dotati di una coclea verticale che, mescolando in continuo il granulo, induce una quantità di calore per sfregamento sufficiente ad eliminare l'umidità residua.

Questi silos di stoccaggio sono dotati di una coclea verticale che, mescolando in continuo il granulo, induce una quantità di calore per sfregamento sufficiente ad eliminare l'umidità residua.

FASE 5: FILMATURA

La filmatura avviene in trafile del tutto simili a quelle di granulazione; la differenza sostanziale risiede nella terminazione del macchinario: in questo caso, grazie ad una testa particolare, il PE viene gonfiato in un pallone che una volta raffreddato e schiacciato forma la bobina che andrà ad alimentare le macchine saldatrici. In questa fase del ciclo si stabilisce lo spessore del film e vengono eseguite le diverse colorazioni partendo dai colori base sopra descritti.

La filmatura avviene in trafile del tutto simili a quelle di granulazione; la differenza sostanziale risiede nella terminazione del macchinario: in questo caso, grazie ad una testa particolare, il PE viene gonfiato in un pallone che una volta raffreddato e schiacciato forma la bobina che andrà ad alimentare le macchine saldatrici. In questa fase del ciclo si stabilisce lo spessore del film e vengono eseguite le diverse colorazioni partendo dai colori base sopra descritti.

FASE 6: SALDATURA

Le bobine ricavate dalla filmatura, diverse tra loro per dimensioni, spessore e colorazione, vengono caricate su macchine chiamate saldatrici, le quali svolgono la bobina tagliandola e saldandola nei formati e con le specifiche necessarie a soddisfare le più svariate esigenze (sacchi shoppers e rotoli). La buona resa di questa specifica fase è strettamente legata alla bontà del lavoro svolto in precedenza da un'accurata granulazione e filmatura. Il prodotto ottenuto viene confezionato in scatole di cartone e stoccato in magazzino, pronto per essere prelevato e trasportato al cliente.

Le bobine ricavate dalla filmatura, diverse tra loro per dimensioni, spessore e colorazione, vengono caricate su macchine chiamate saldatrici, le quali svolgono la bobina tagliandola e saldandola nei formati e con le specifiche necessarie a soddisfare le più svariate esigenze (sacchi shoppers e rotoli). La buona resa di questa specifica fase è strettamente legata alla bontà del lavoro svolto in precedenza da un'accurata granulazione e filmatura. Il prodotto ottenuto viene confezionato in scatole di cartone e stoccato in magazzino, pronto per essere prelevato e trasportato al cliente.

FASE 7: TRASPORTO

Da sempre Mecoplast crede che la flessibilità e la qualità siano leve strategiche fondamentali nell'affrontare le difficoltà del mercato; per questo i trasporti vengono gestiti all'interno dell'azienda con mezzi e personale propri. Consegne veloci, personalizzabili e sicure sono uno dei biglietti da visita a cui teniamo di più.

Da sempre Mecoplast crede che la flessibilità e la qualità siano leve strategiche fondamentali nell'affrontare le difficoltà del mercato; per questo i trasporti vengono gestiti all'interno dell'azienda con mezzi e personale propri. Consegne veloci, personalizzabili e sicure sono uno dei biglietti da visita a cui teniamo di più.